什么是搅拌摩擦焊技术

摩擦焊接工艺为固态焊接,焊缝热影响区相对较、窄,晶粒细小,焊缝质量较易控制,制造成本相对较低。半轴以焊代锻,以摩擦焊代替 CO2 气体保护焊,可降低成本。传动轴、万向节叉等零件均为 CO2 气体保护焊,生产效率相对较低,若采用摩擦焊工艺,无需填充任何辅助材料,并有利于作业环境的改善,减少污染。

据不完全统计,美国、德国、日本等工业发达国家的一些著名汽车制造公司,已有百余种汽车零部件采用了摩擦焊技术。在国内,中国重汽已实现铸钢桥壳和轴头的摩擦焊接。摩擦焊技术在国内推广应用,势在必行。今后 5 ~ 10 年要加大力度开发一些新的摩擦焊方法(相位摩擦焊、线性摩擦焊、径向摩擦焊和搅拌摩擦焊),逐步完善并扩大其应用范围。

近年来,为了适应新材料与新结构的应用,国内外在摩擦焊接及相关技术方面取得了重要进展,其中以线性摩擦焊( Linear Friction Welding )、摩擦堆焊( Consumable Rod Frictionsurfacing )、搅拌摩擦焊( Friction Stir Welding )、摩擦塞焊( Friction Plug Welding )等被称为是 “科学摩擦( Science Friction )的先进摩擦焊接技术最具代表性。这些新颖的摩擦焊接技术不仅拓展了摩擦焊的应用范围,而且提高了焊接部件的整体性能和可靠性,使那些难焊或不能焊的材料也能获得高质量的焊缝。研究先进摩擦焊接技术具有重大的理论意义和工程应用价值。

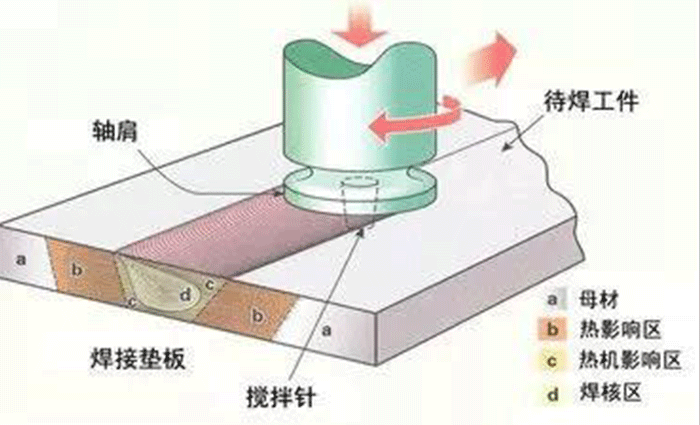

搅拌摩擦焊是英国焊接研究所 TWI ( The Welding Institute )于 1991 年开发的专利焊接技术。与常规摩擦焊一样,搅拌摩擦焊也是利用摩擦热作为焊接热源。不同之处在于,搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化,同时对材料进行搅拌摩擦来完成焊接的。

搅拌摩擦焊是针对焊接性较差的铝合金开发的一种新型固相焊接工艺,特别适合板材的焊接,近年来引起国内外的重视,该技术的焊接质量好,生产率高,板材不用开坡口,可一次焊成,已成功地应用于铝、铜等合金板材的焊接。因其具有节能、清洁、质量高、设备简单等诸多优点,正扩大在汽车上的应用。随着中国搅拌摩擦焊中心的成立,更多的中国企业将会越来越多地从这一革命性的技术中受益。

搅拌摩擦焊技术特点

搅拌摩擦焊是一种固相连接工艺,同熔焊相比,搅拌摩擦焊焊接铝合金有几个突出的优点:焊接中厚板时,焊前不需要开V形或U形上坡口,也不需进行复杂的焊前准备;焊后试件的变形和内应力特别小;焊接过程中没有辐射、飞溅及危害气体产生;焊接接头性能优良,焊缝中无裂纹、气孔及收缩等缺陷,可实现全方位焊接。搅拌摩擦焊最大的优点是:可焊接那些不推荐用熔焊焊接的高强铝合金。

通过人们的不断努力,搅拌摩擦焊的局限性在不断减少,但还存在一些不足的地方,如:其焊速比熔焊慢;焊接时焊件必须夹紧,还需要垫板;焊后焊缝上留有锁眼;搅拌头磨损很快。目前,由于搅拌头特形受指棒材料所限,搅拌摩擦焊仅用于铝合金产品的连接。据报道,英国焊接研究所正在开展钛合金搅拌摩擦焊的工艺研究。目前,搅拌摩擦焊的研究和应用主要还是铝合金、钢材等高熔点材料。美国 MEGASTIR 公司研制了配备强制冷却装置的多晶立方氮化硼 PCBN 搅拌头,与美国能源部合作开发钢管搅拌摩擦焊口,且于 2003 年将该系统用于野外钢合金天然气管道的连接。